안녕하세요~

오늘은 반도체 8대 공정 중 첫 번째 단계이죠. 웨이퍼 제조 공정을 아주 쉽고 자세하게 설명해드리겠습니다.

이번 포스팅은 [진짜 하루만에 이해하는 반도체 산업] 책 내용을 바탕으로 하고 있습니다. 반도체 산업의 큰 그림과 핵심 개념을 진짜 쉽게 설명하는 책이니까요, 꼭 한번 읽어보세요.

[진짜 하루만에 이해하는 반도체 산업] 바로 가기

https://link.coupang.com/a/bFiyhS

진짜 하루만에 이해하는 반도체 산업:원데이클래스

COUPANG

www.coupang.com

* 이 포스팅은 쿠팡 파트너스 활동의 일환으로, 이에 따른 일정액의 수수료를 제공받습니다

건물을 지을 때 땅이 필요하듯이, 반도체를 만들 때도 땅 역할을 하는 기판(Substrate), 즉 웨이퍼(Wafer)가 필요합니다.

이 웨이퍼를 만드는 공정이 바로 웨이퍼 제조 공정입니다.

웨이퍼의 재로로는 실리콘을 사용하는데, 실리콘은 지구의 지각을 구성하는 물질 중 27.7%를 차지하는 원소로 값이 싸고 쉽게 구할 수 있습니다. 주변에서 흔히 볼 수 있는 모래에도 실리콘이 포함되어 있죠. 모래에서 반도체가 만들어진다는 말이 나오는 것도 바로 이 때문입니다.

그럼, 지금부터 실리콘으로 웨이퍼를 만드는 과정을 알아보겠습니다.

웨이퍼를 만드는 과정

먼저 1,800 ℃ 정도의 높은 온도에서 모래로부터 나온 이산화규소(SiO2)와 탄소(C)를 반응시켜 순도 99%짜리 금속 급 실리콘, MGS(Metallurgical Grade Silicon)를 만듭니다. 99%면 충분하다고 생각할 수 있지만 웨이퍼의 재로로 쓰기에는 아직 불순물이 많습니다. 2차 정제 과정을 거쳐야 비로서 순도 99.9999 99999% 정도되는 전자 소자 급 실리콘, EGS(Electronic Grade Silicon)를 얻을 수 있습니다.

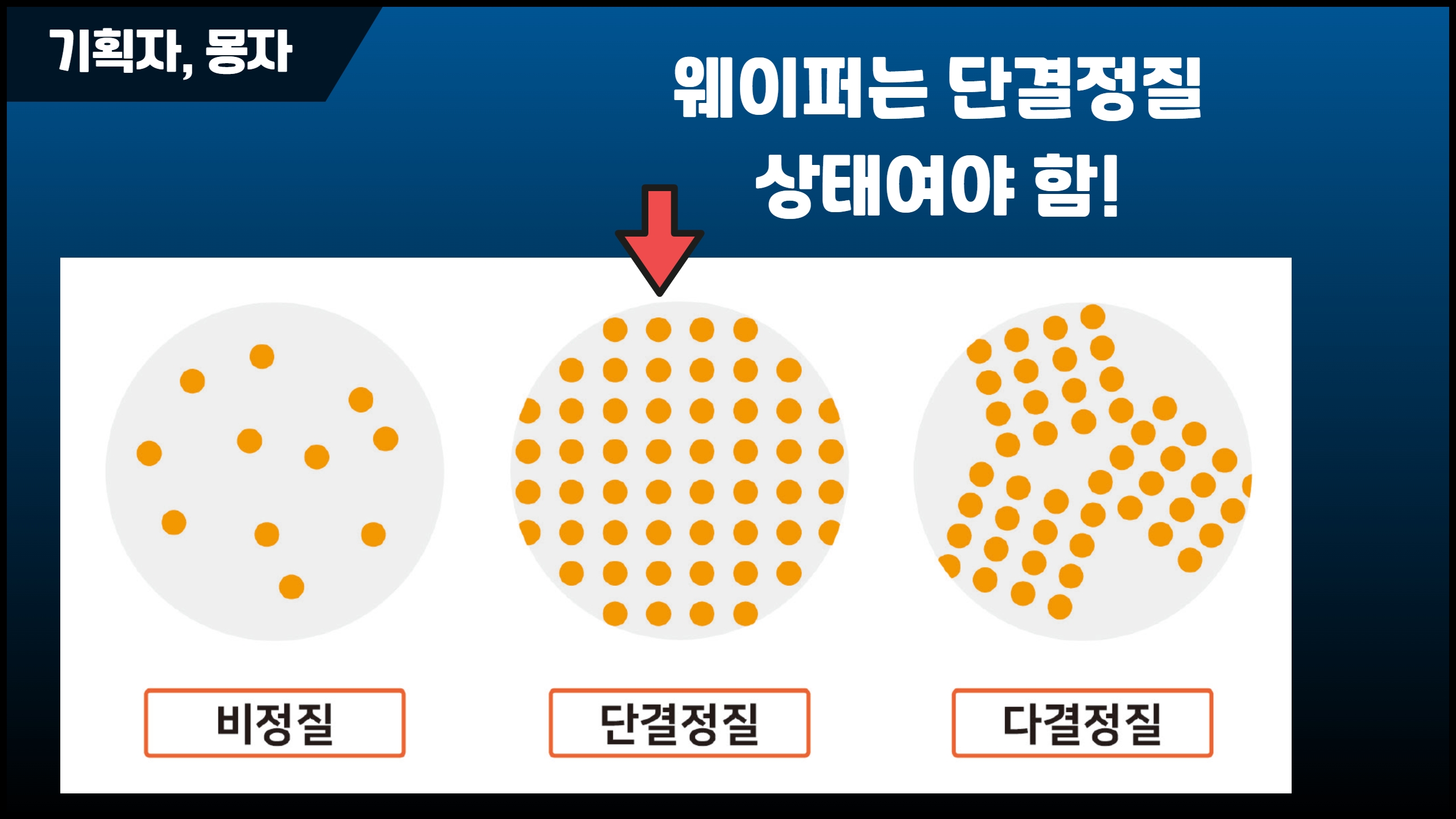

원자가 어떤 질서도 없이 있는 상태를 비정질(Amorphous), 정해진 규칙대로 고르게 배열하고 있는 상태를 단결정질(Crystalline), 미세한 단결정질 조각들이 서로 다르게 뭉쳐져 있는 상태를 다결정질(Polycrystalline)이라고 하는데, 반도체마다 동일한 특성을 갖게 하기 위해서는 단결정질 상태여야 합니다. 하지만 아쉽게도 EGS는 다결정질이죠.

그래서 폴란드의 화학자 초크랄스키(J. Czochralski)가 발명한 초크랄스키법(CZ법)을 활용해 다결정질 실리콘을 단결정질 실리콘으로 만들어 줍니다. 초크랄스키법은 부서진 초컬릿 조각들을 냄비에 모아 녹인 후 다시 굳혀서 하나의 덩어리로 만드는 것과 비슷한 개념이라고 이해하면 됩니다.

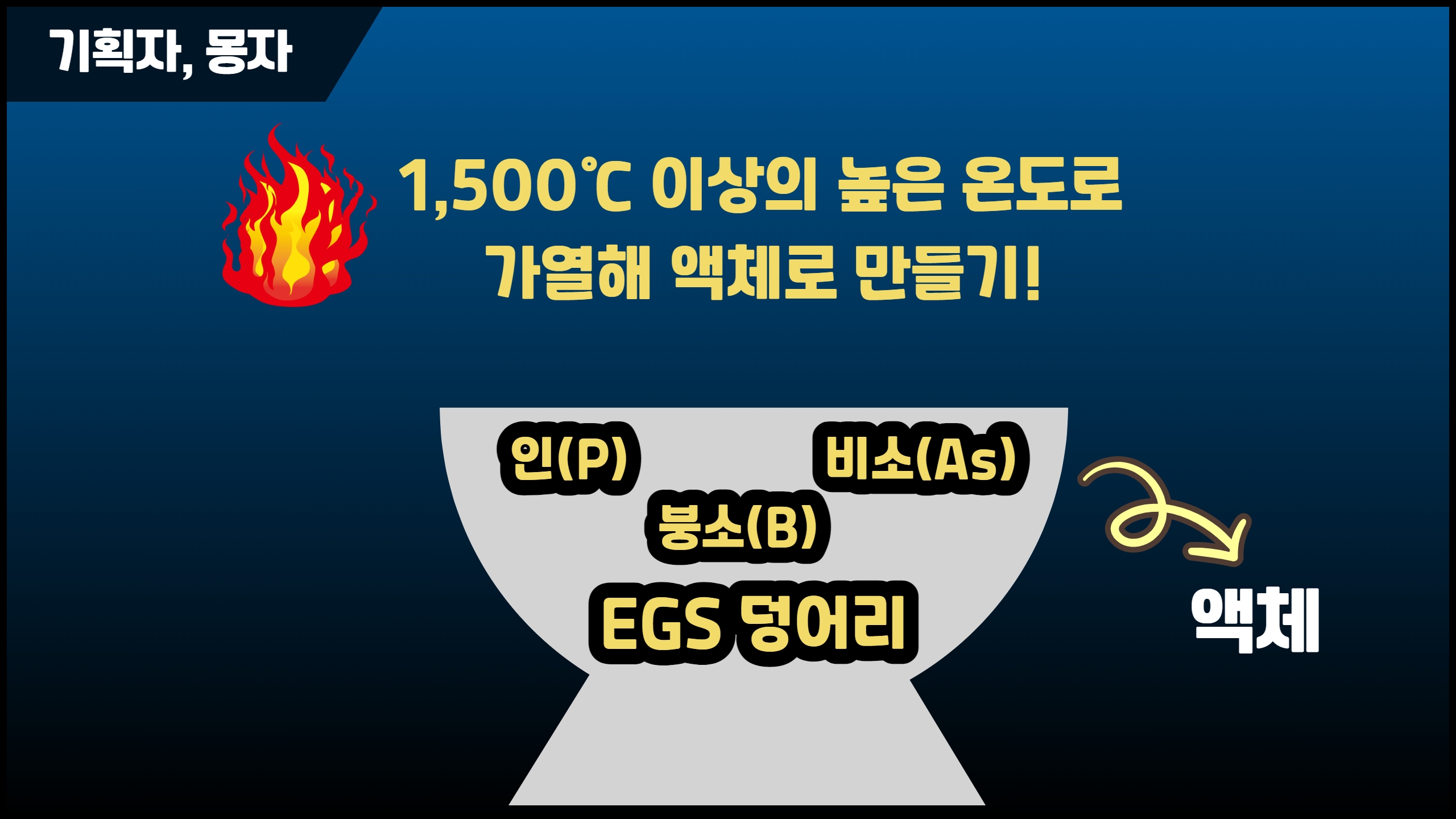

먼저, EGS 덩어리들과 붕소(B), 인(P), 비소(As)등의 원소를 함께 넣고 약 1,500 ℃ 이상의 온도로 가열해 액체로 만듭니다.

이후, 시드(Seed)를 줄 끝에 매달아 액체 상태의 실리콘 표면에 콕 찍어 접촉시킵니다.

이 시드를 회전시키면서 천천히 위로 끌어올리면 액체 실리콘이 시드를 따라 굳어지며 단결정질 실리콘 덩어리가 길게 만들어집니다. 이 실리콘 덩어리를 잉곳(Ingot)이라고 부릅니다.

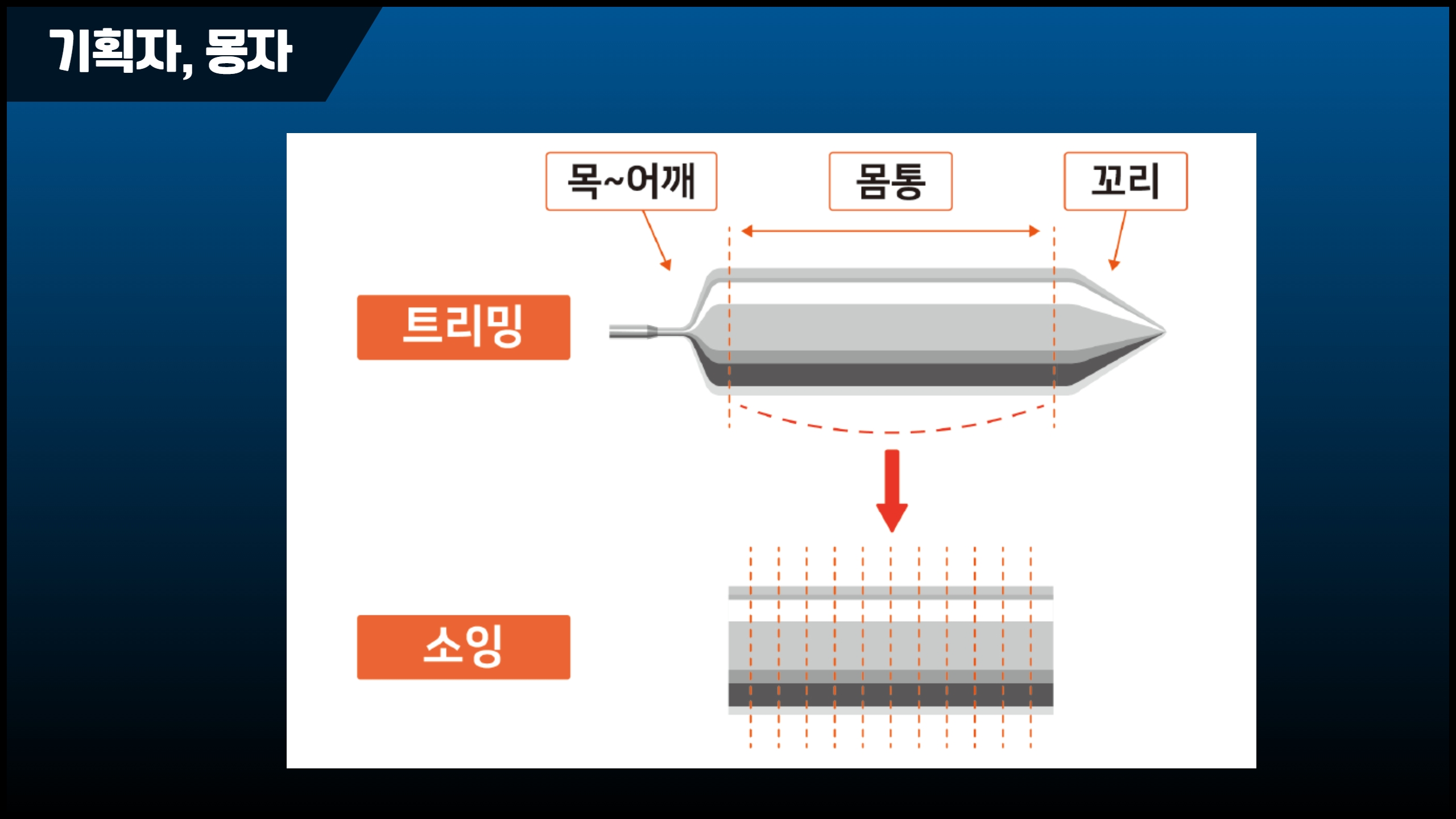

잉곳은 크게 목, 어깨, 몸통, 꼬리로 이루어져 있습니다. 이중 직경이 균일한 몸통만 사용하고, 나머지(목, 어깨, 꼬리)는 제거를 합니다. 이렇게 몸통 이외의 다른 부분을 제거하는 과정을 트리밍(Trimming)이라고 합니다.

트리밍을 마친 잉곳은 얇게 썰어 원판의 형태로 만듭니다. 이 공정이 소잉(Sawing)입니다. 소잉 공정에서는 다이아몬드 가루가 붙어 있는 쇠줄인 와이어(Wire)를 톱으로 사용하는데, 와이어가 두꺼울수록 소잉 공정에서 손실되는 실리콘이 많아지므로 최대한 얇은 와이어를 사용하는 것이 관건입니다.

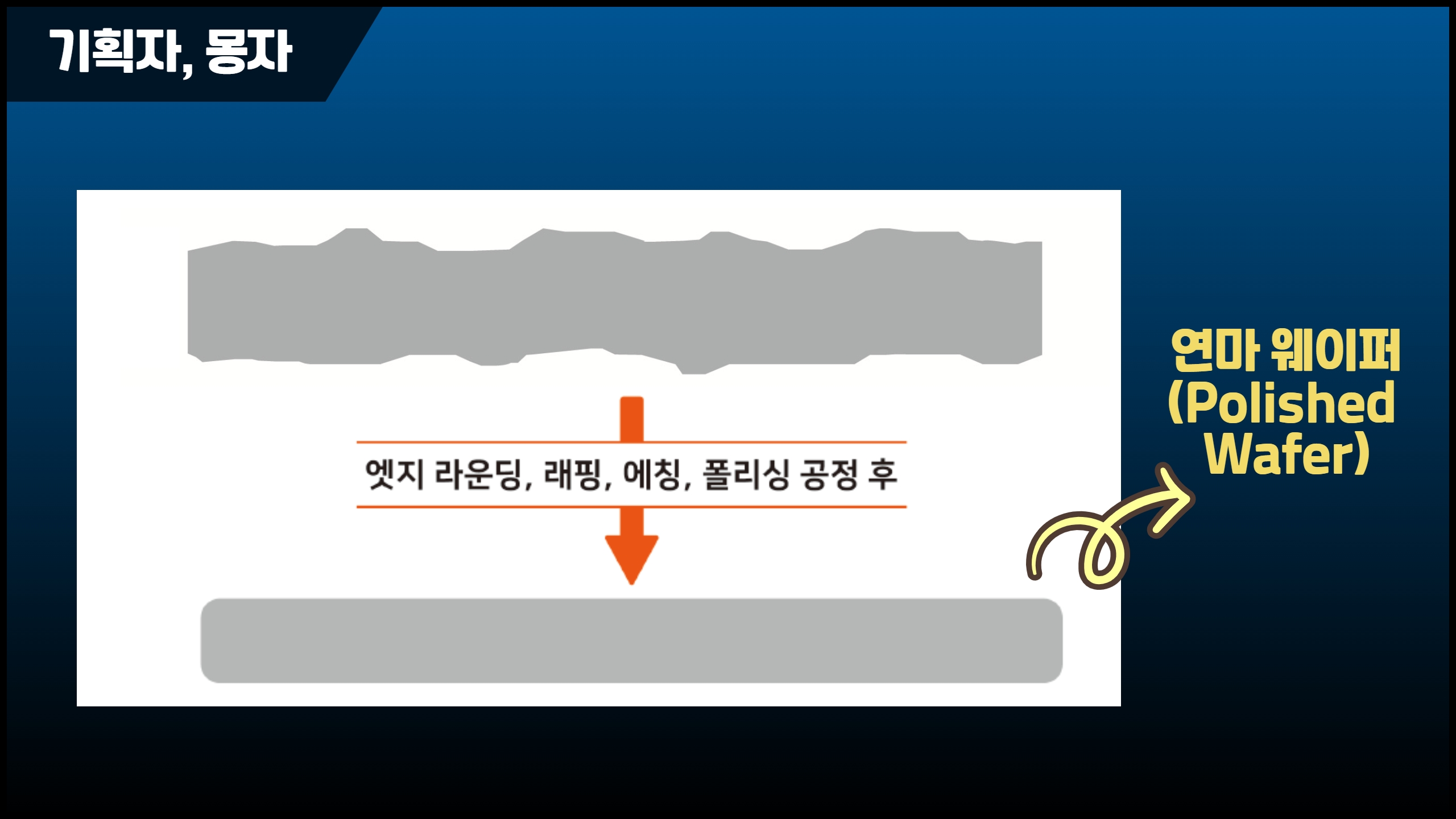

소잉 공정을 거치면 우리가 알고 있는 웨이퍼의 모양이 갖춰집니다. 이때, 웨이퍼의 가장 자리는 결정 결함이 많은 직각의 모양을 갖습니다. 이 상태에서는 가장 자리에 가해지는 작은 충격에도 쉽게 깨질 수 있죠. 그래서 가장 자리를 둥글게 만들어주는 엣지 라운딩(Edge Rounding) 공정을 진행해 깨질 확률을 낮춰줍니다.

집을 지을 때, 땅이 평평하지 않으면 집이 제대로 지어지지 않겠죠? 마찬가지로 반도체의 딱 역할을 하는 웨이퍼의 표면 역시 평평함이 생명입니다. 울퉁불퉁한 표면을 고르게 갈아주는 래핑(Lapping) 공정과 표면의 손상된 결정을 화학적 방식으로 녹여서 제거하는 에칭(Etching) 공정을 진행하는 이유입니다. 하지만 이렇게 열심히 평탄화를 해도 원자 단위로 보면 여전히 표면이 울퉁불퉁합니다. 그래서 표면을 원자 단위에서 평탄하게 만들어주는 폴리싱(Polishing)* 공정을 진행합니다.

이렇게 제작된 웨이퍼를 연마 웨이퍼(Polished Wafer)라고 합니다.

실리콘 웨이퍼의 발전방향

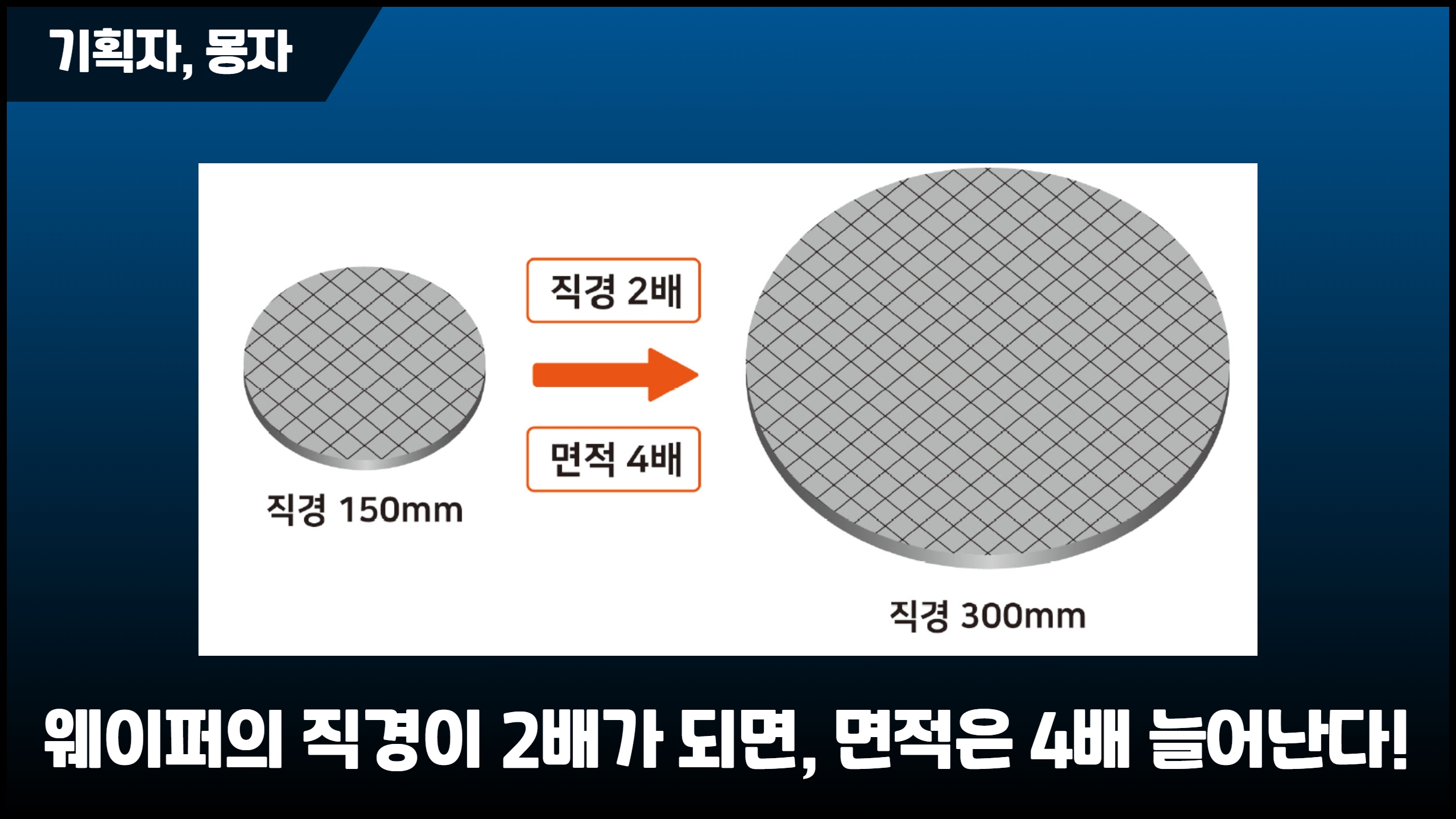

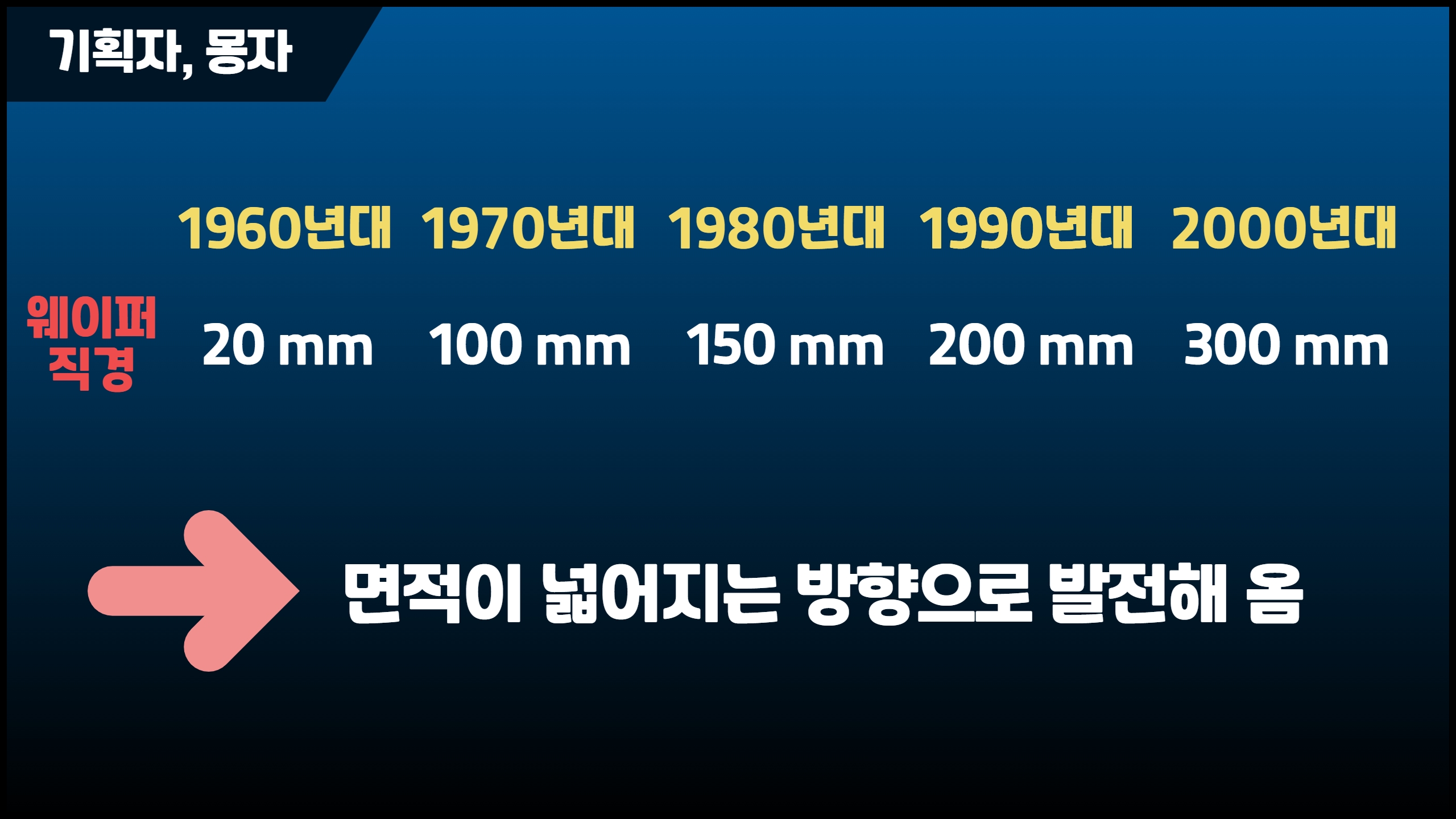

웨이퍼는 면적을 넓히는 방향으로 발전해 왔습니다. 웨이퍼 면적이 넓을수록 하나의 웨이퍼에서 만들 수 있는 반도체 제품 개수가 늘어나기 때문입니다.

웨이퍼의 직경은 1960년대 20 mm에서 시작하여 1970년대 100 mm, 1980년대 150 mm, 1990년대 200 mm, 2000년대 300 mm로 점차 커졌습니다.

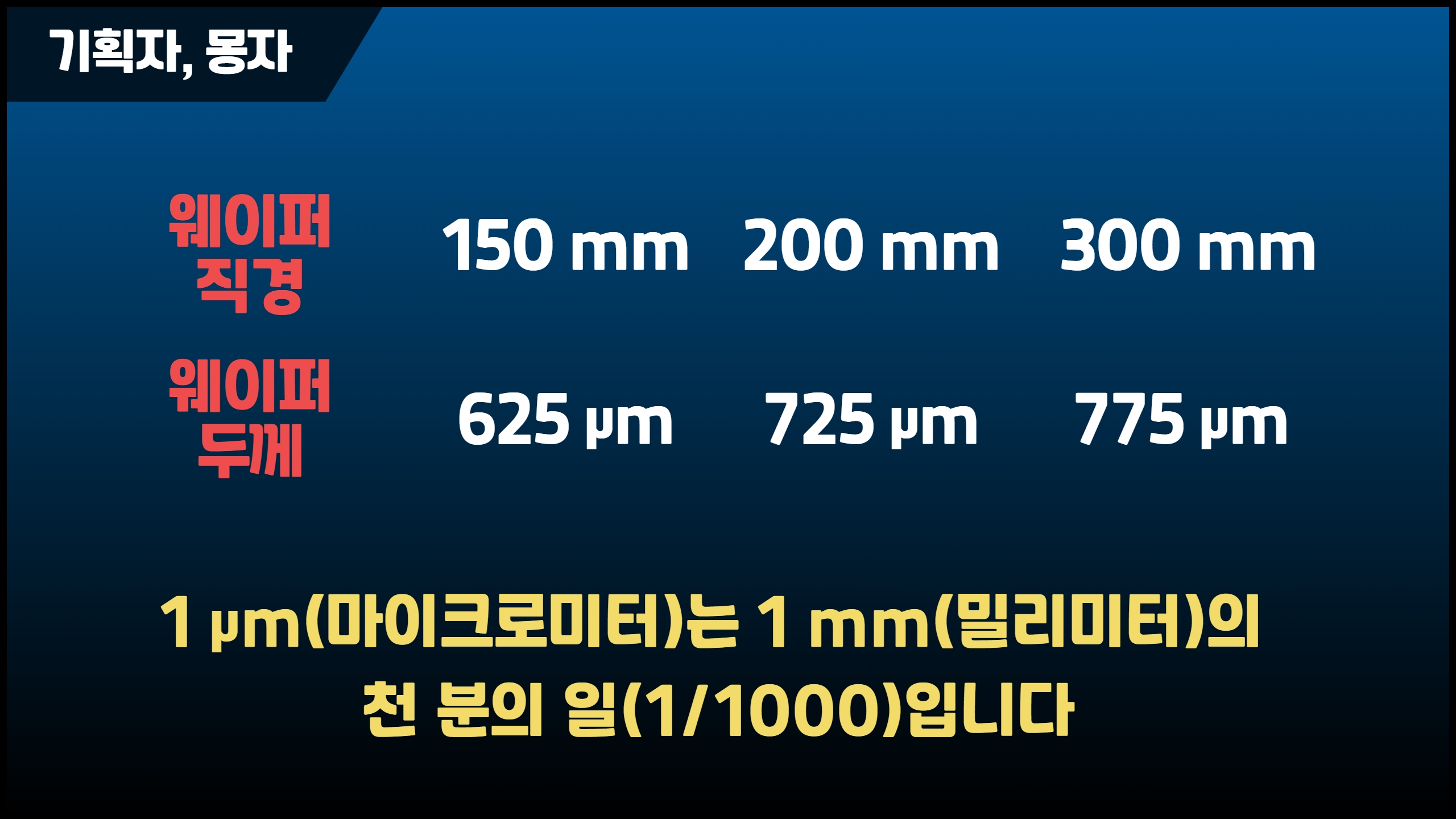

직경이 커졌는데 두께가 그대로라면 얇고 흐느적거리는 느낌이 들겠죠? 그래서 직경이 커질수록 웨이퍼의 두께 역시 두꺼워집니다. 현재 150 mm 웨이퍼는 625 μm, 200 mm 웨이퍼는 725 μm, 300 mm 웨이퍼는 775 μm 두께로 가공되고 있습니다. 실리콘 웨이퍼의 직경에 따른 두께는 표준화되어 있어서 특수한 경우가 아니라면 대부분의 회사에서 동일한 규격으로 생산합니다.

현재 반도체 시장에서는 300 mm 실리콘 웨이퍼가 주축을 이루고 있습니다. 2010년대 초반, 450 mm 직경을 가진 웨이퍼가 개발되어 테스트까지 진행된 바 있지만 2010년대 이후 300 mm 웨이퍼 내에서도 충분한 수의 실리콘 칩을 제작할 수 있게 되면서 현재까지 300 mm 직경의 웨이퍼가 계속 쓰이고 있습니다.

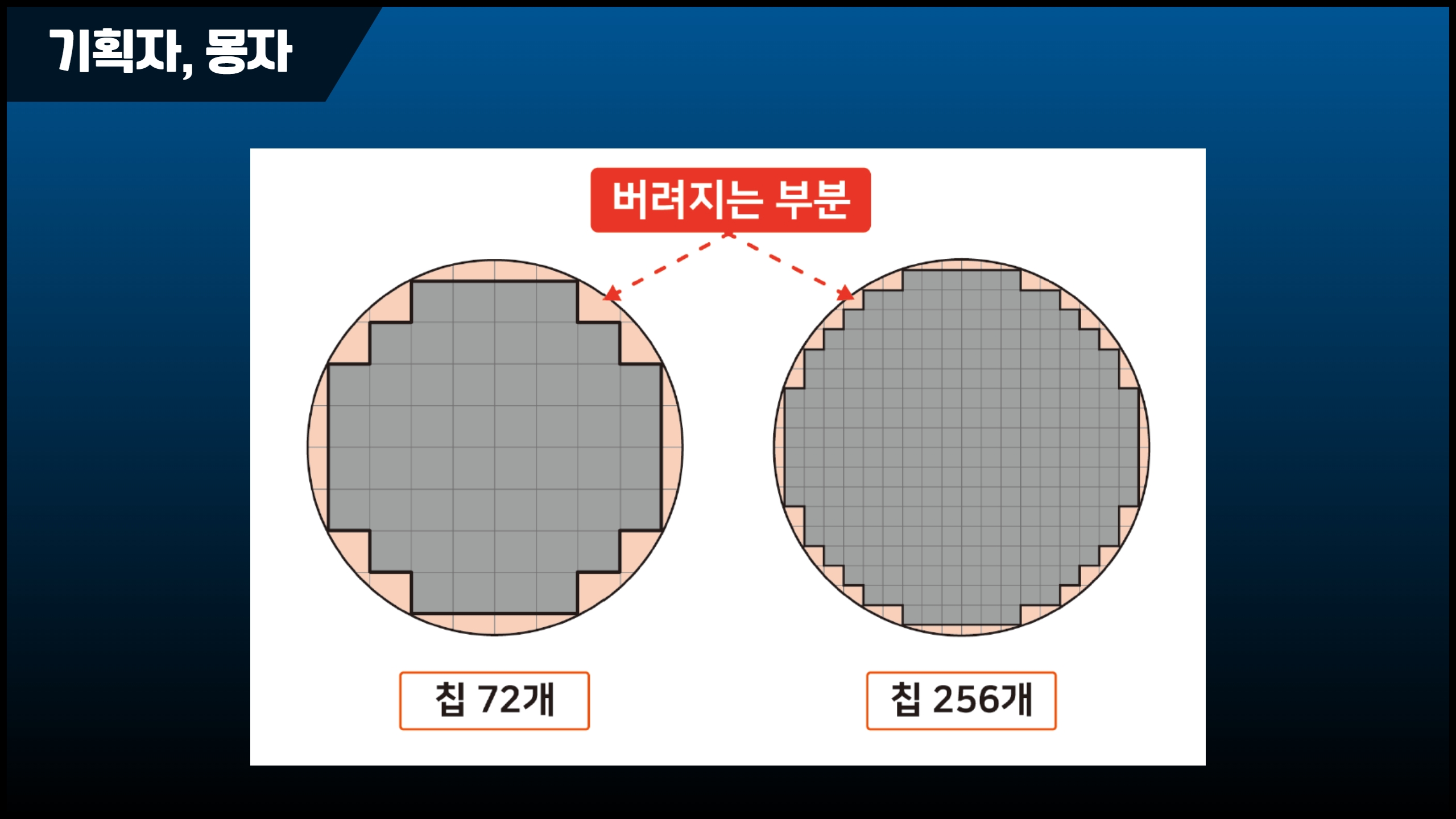

여담으로, 반도체를 작게 만들면 높은 성능, 높은 경제성, 낮은 소비전력을 모두 확보할 수 있는데요, 이때 높은 경제성과 관련 있는 것이 바로 웨이퍼입니다. 반도체는 사각형인데, 웨이퍼는 원형입니다. 이러한 모양 차이로 인해 웨이퍼 가장 자리에서는 반도체를 만들 수가 없습니다. 웨이퍼의 일부분이 버려지는 것이죠.

반도체 크기가 작으면 한 장의 웨이퍼에서 더 많은 반도체 칩을 만들 수 있을 뿐 아니라, 버려지는 웨이퍼의 크기도 줄어들어 경제성을 확보할 수 있습니다.

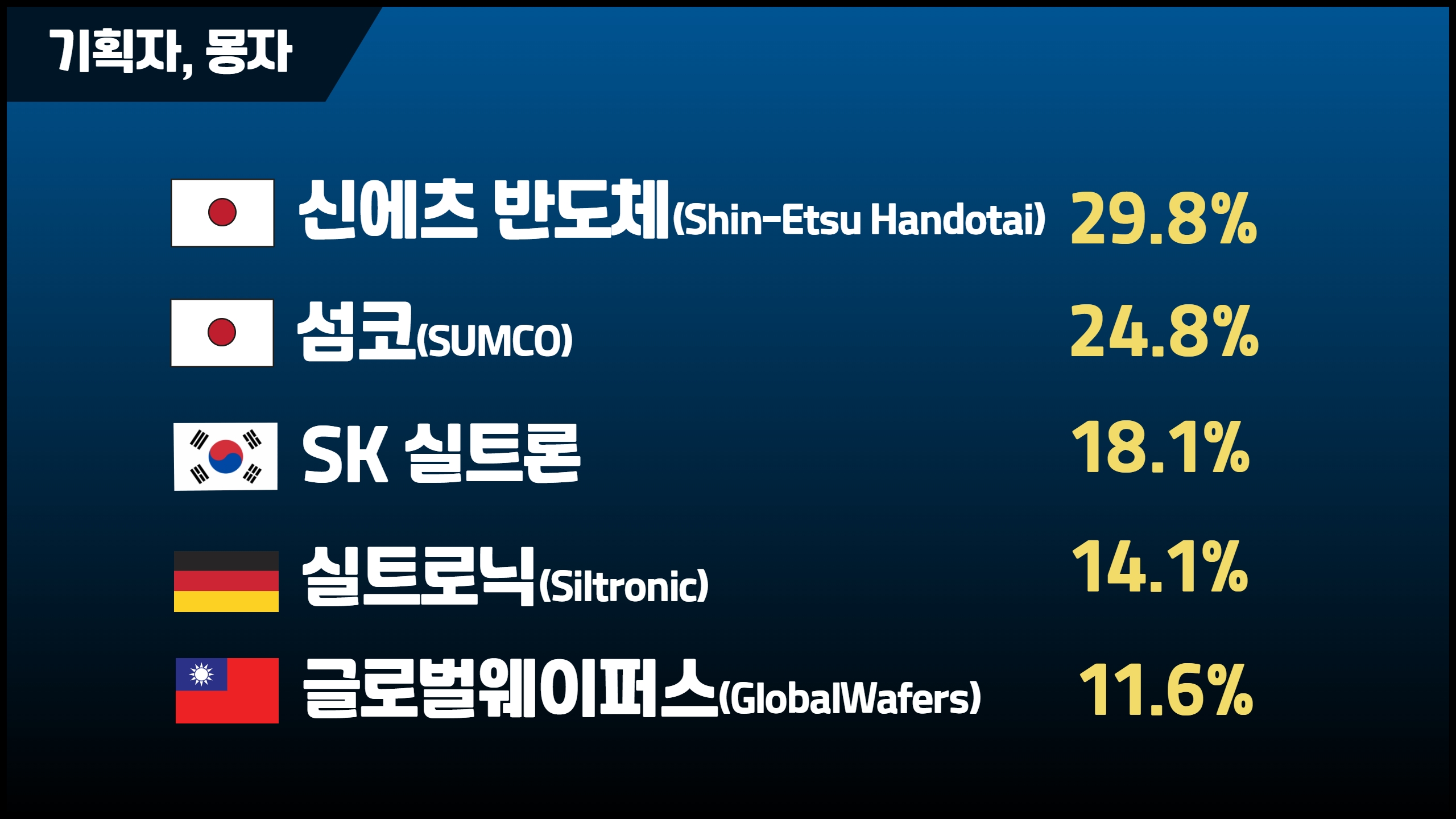

웨이퍼, 누가 잘 만들까?

웨이퍼는 웨이퍼만 전문적으로 생산하는 업체들이 따로 있습니다. 이 회사들이 생산한 웨이퍼를 반도체 생산 공장에서 구입해 사용하는 것이죠.

실리콘 웨이퍼 시장은 5개 업체가 전체 시장을 과점하고 있습니다. 2021년 300 mm 실리콘 웨이퍼 시장 점유율을 기준으로 보면, 일본의 신에츠 반도체(Shin-Etsu Handotai)가 29.8%로 1위, 일본의 섬코(SUMCO)가 24.8%로 2위, 한국의 SK실트론이 18.1%로 3위, 독일의 실트로닉(Siltronic)이 14.1%로 4위, 그리고 대만의 글로벌웨이퍼스(GlobalWafers)가 11.6%로 5위에 올라 있습니다. 상위 5개 업체 중 일본 업체 두 곳의 점유율이 50%를 상회할 정도로 일본은 실리콘 웨이퍼 생산에서 큰 경쟁력을 갖고 있습니다.

지금까지, 반도체 8대 공정 중 첫 번째 단계인 웨이퍼 제조 공정을 알아봤습니다. 도움이 되셨나요?

8대 공정에 대해 더 자세히 알고 싶은 분들은 아래 책을 꼭 읽어보세요! 강추합니다!

[진짜 하루만에 이해하는 반도체 산업] 바로 가기

https://link.coupang.com/a/bFiyhS

진짜 하루만에 이해하는 반도체 산업:원데이클래스

COUPANG

www.coupang.com

* 이 포스팅은 쿠팡 파트너스 활동의 일환으로, 이에 따른 일정액의 수수료를 제공받습니다

긴 글 읽어주셔서 감사합니다^^

'투자' 카테고리의 다른 글

| 재무제표 보는 법 - 1. 손익계산서 이해하기 (0) | 2023.02.06 |

|---|---|

| 나만 알고 싶은 주식 책 TOP 3 (Feat. 주식 책 추천!) (0) | 2023.01.16 |

| 서킷브레이커와 변동성 완화장치(VI) 쉽게 이해하기 (0) | 2022.12.15 |

| 삼국지보다 재미있는 메모리 반도체 치킨 게임! (0) | 2022.11.04 |

| 장전 / 장후 시간외 거래, 시간외 단일가 총정리! (0) | 2022.10.23 |